一、倉庫條碼智能管理系統介紹

倉儲在企業的整個供應鏈中起著至關重要的作用,如果不能保證正確的進貨和庫存控制及發貨,將會導致管理費用的增加,服務質量難以得到保證,從而影響企業的競爭力。傳統簡單、靜態的倉儲管理已無法保證企業各種資源的高效利用。如今的倉庫作業和庫存控制作業十分復雜化多樣化,僅靠人工記憶和手工錄入,不但費時費力,而且容易出錯,給企業帶來巨大損失。

使用條形碼管理系統,對倉儲各環節實施全過程控制管理,并可對產品進行庫位、批次、生產日期、配送等實現條形碼標簽序列號管理,對整個收貨、發貨、補貨、集貨、送貨等各個環節的規范化作業,還可以根據客戶的需求制作多種合理的統計報表.憑借豐富的條碼資源及多年實施條碼系統的經驗,將條碼引入倉庫管理,去掉了手工書寫票據和送到機房輸入的步驟,解決庫房信息陳舊滯后的弊病。不論物品流向哪里,我們都可以自動跟蹤。條碼技術與信息技術的結合幫助企業合理有效地利用倉庫空間,以快速、準確、低成本的方式為客戶提供最好的服務。

二、設計目標

通過建立一個倉庫智能管理系統,利用原有的ERP數據、現代計算機信息化技術和先進的條碼技術方便快捷的數據采集傳輸手段和有效便捷的數據管理方式,為倉庫帶來自動化、無紙質化、信息化等信息提供一個方便快捷的記錄與查詢方式,實現倉庫數據信息在手持終端、服務器中實時信息共享,從而節省成本,節省時間,大大提高了工作效率。

條碼技術作為一種先進的智能采集模塊加入制作業ERP中,結合PDA可以快速地進行出入庫,盤點,調撥工序的操作,同時實時更新服務器,實現信息的實時性。利用自動貼標打標機,固定式掃描槍等設備,結合賦碼關聯軟件,做到全自動賦碼生碼打碼貼碼,同時采集器二維碼的信息上傳系統,實現前端入庫準備,進入虛擬倉,入庫時再一次確認,大大提高了庫存的準確性,提高了企業的信息化建設管理。

將來,還可以考慮把原材料的管理和質量追溯管理系統兩個功能模塊加入到倉庫智能管理系統中。

三、系統流程分析

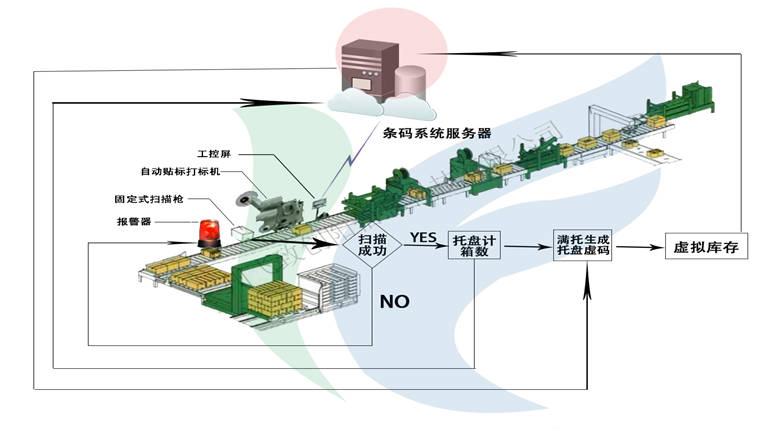

1.生產管理流程圖

(1)工控屏通過無線對接條碼系統服務器,實現數據的實時性;

(2)工控屏連接自動貼標打標機,采用賦碼軟件進行生碼打碼貼碼;

(3)工控屏連接固定式掃描槍,采集二維碼的信息上傳,同時計數,數量達到托盤指定的數量,生成虛擬碼進入虛擬倉。

(4)工控屏連接報警器,如果掃描槍掃描到的數據是錯誤的或者掃描不到,報警器報警,同時此段的傳輸帶停止,并且達到累計時間,全段的傳輸帶停止工作。

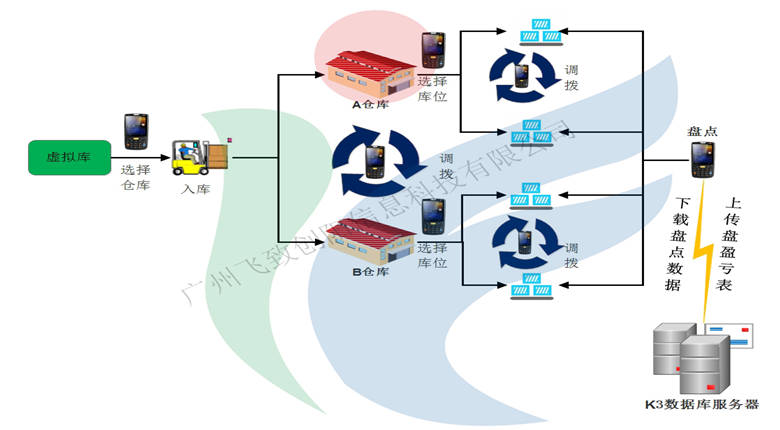

2.成品入庫、調撥與盤點

(1)整托進行入庫,叉車司機采用PDA直接掃描任意一個二維碼倉庫與倉區的選擇,數據是在虛擬庫中被調出;

(2)員工可以使用采用PDA進行倉庫與倉庫之間的調撥,也可以進行庫位間的調撥;

(3)員工采用PDA下載倉庫的盤點數據,進行對產品的盤點,盤點完之后,上傳盤點表,直接生成盤盈盤虧表,大大節省了倉庫人員盤點對賬的時間,提高了工作效率。

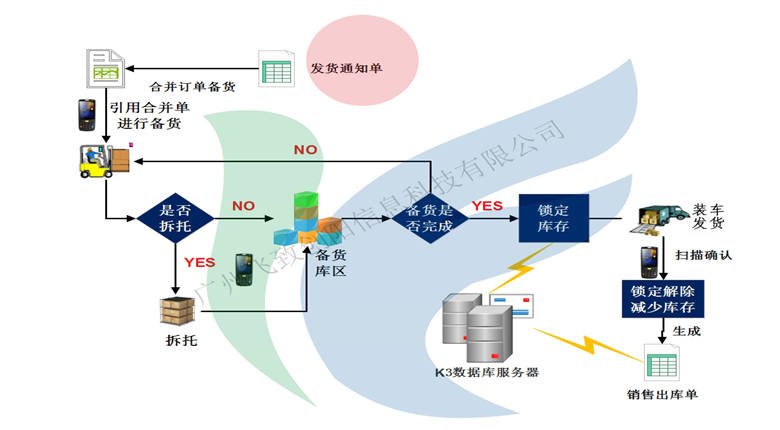

3.成品發貨正常流程

(1)系統生成發貨通知單,如果有多張單據,可以合并一起備貨,通過PDA進行掃描備貨,如果產品需要拆托,員工進行拆托備貨,并且放在備貨區;

(2)備貨完畢之后,K3系統自動鎖定庫存,等到正式裝車發貨時,再一次用PDA掃描,這時才解鎖,減少庫存,同時生成銷售出庫單,反饋到K3數據庫服務器。

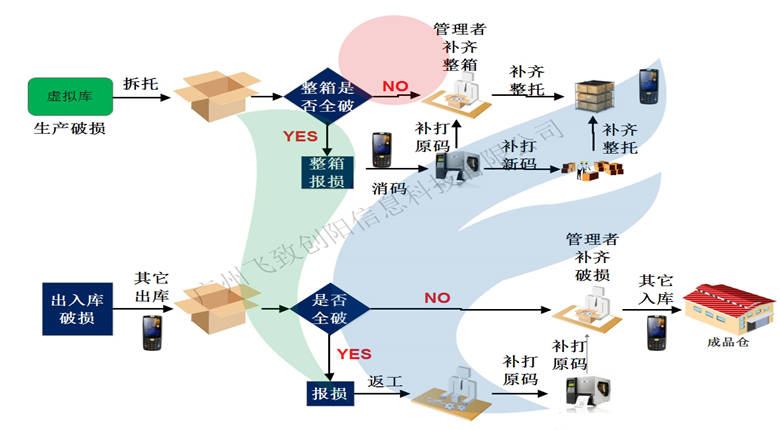

4.破損流程

(1)生成過程中破損,現場拆托,如果是整箱破損,整箱報廢,同時消碼,重新打印新碼,補齊整托;如果不是整箱破損,管理人員打印原碼,補齊整托;

(2)出入庫破損,采用PDA進行其他出庫操作,如果是全破,那么報廢,返工,同時打印原碼入庫。

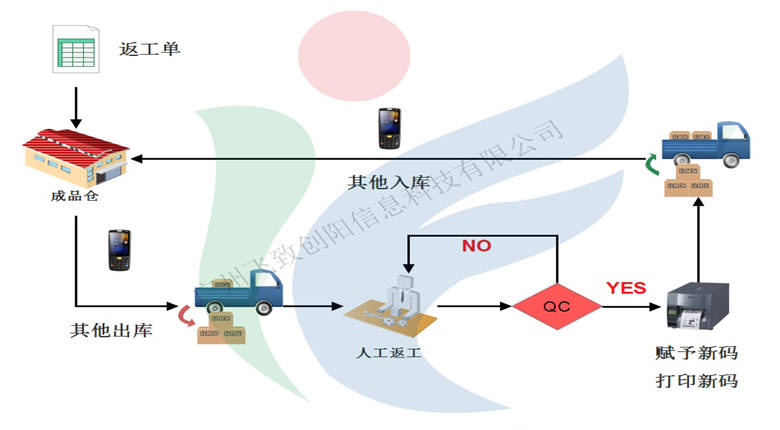

5.返工單

(1)系統生成返工單,員工采用PDA進行其他出庫操作,工人進行人工返工,QC檢查,合格進行打印新碼,同時取消舊碼,采用PDA進行其他入庫操作;

(2)跟換包裝同上流程。

四、軟件系統功能設計

1.賦碼相關軟件,與K3系統進行通信,綁定系統中的內碼,進行生碼,同時觸發自動打標貼標機進行操作。

2.工控屏管理系統,工控屏對接自動貼標打標機,固定式掃描槍,報警器,是驅動、軟件的承載體,緩存虛擬庫,對接K3 ERP系統。

3.PDA管理系統,主要是進行成品的出入庫,盤點,調撥的工序,通過無線的傳輸進行數據的對接,實時反饋數據到服務器,做到數據的實時性。

4.報警管理,主要是掃描信息的反饋,掃描未成功提醒員工同時停止產線的運作。

5.報表管理,自動生成系統所必要的單據,比如入庫單,銷售出庫單,調撥單,盤點單等,大大減少了員工做單的時間,提高了準確率,提升管理效率。

官方微信

官方微信

咨詢熱線:020-29865190

咨詢熱線:020-29865190

當前位置:

當前位置:

咨詢熱線:020-29865190

咨詢熱線:020-29865190

微信:18028689483

微信:18028689483

QQ:3095490471

QQ:3095490471

地址:廣州市天河區中山大道中995號天旺閣商業中心7-8層

地址:廣州市天河區中山大道中995號天旺閣商業中心7-8層